میلگرد آلیاژی CK45

میلگرد آلیاژی CK45 به صورت ورق، میلگرد، چهارپهلو و شش پر موجود است و برای ساخت وسایل پرس و بدنه ماشین آلات و غیره مورد استفاده قرار می گیرد . میلگرد آلیاژی در صورت ترکیب و افزودن عناصر دیگر قابلیت های بیشتری از خود نشان می دهد مانند مقاومت در دمای بالا، مقاومت به سایش و خوردگی. این فولاد را آلیاژی می نامند چون روش تولید آن در کوره های بلندی آلیاژ سازی است.

روش تولید میلگرد آلیاژی CK45

روش تولید میلگرد آلیاژی CK45 به این صورت است که شمش فولاد را بعد از چند مرحله عملیات نورد در دمای بالا به مقاطع گرد و میلگرد تبدیل می کنند. میلگرد CK45 کربن بیشتری از میلگرد معمولی ST37 دارد و به همین دلیل سختی آن به مراتب بسیار بیشتر از میلگرد معمولی می باشد.

مشخصات فنی میلگرد CK45

میلگرد CK45 دارای خواص و ویژگی های منحصر به فردی می باشد .

• خواص مکانیکی میلگردهای آلیاژی

• افزایش طول میلگرد CK45 به میزان 4 تا 17 درصد

• دمای آهنگری تا 1000 الى 1100 درجه سانتی گراد

• دما سختی این نوع میلگرد به میزان 820 الى 860 درجه سانتی گراد

• استحکام کششی میلگرد CK45 به میزان 585 مگاپاسکال

• نسبت پویسون 29

• دمای آنیلینگ به میزان 650 تا 700 درجه سانتی گراد

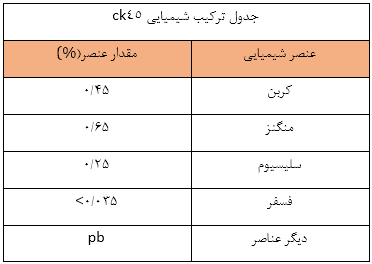

در ادامه جدول زیر می توانید مشخصات و ترکیبات میلگرد CK45 را مشاهده نمایید :

عناصر تشکیل دهنده میلگرد CK45

علاوه بر کربن، در ساختار CK45، عناصر سیلیسیم (۰/۲۵ درصد) و منگنز (۰/۶۵ درصد) نیز وجود دارند. چنین فولادی از قابلیت ها و ویژگی هایی مثل مقاومت در برابر ضربه، مقاومت کششی، اصطکاک و استحکام بالا برخوردار بوده و برای انجام عملیات حرارتی مختلف مطلوب است. البته با توجه به درصد کربن و منگنز که در خود دارد، فرآیند جوشکاری باید با دقت زیادی انجام گیرد تا اینکه فولاد دچار سختی و ترکخوردگی نشود.

این عناصر در کورههای آلیاژ سازی و با درصدهای وزنی ذکر شده به آهن مذاب اضافه میشوند و سپس با استفاده از روش ریختهگری پیوسته، محصول نهایی در شکلهای مختلفی تولید میشود.

با توجه به مناسب بودن قیمت میلگرد و ورق CK45 نسبت به مزایای فراوان آنها، این دو شکل از آلیاژ در بازار متدوال تر هستند. علت این قیمت مقرون به صرفه را میتوان میزان کربن به کار رفته در فولاد CK45 دانست. این فولاد به صورتهای دیگری مانند شمش مربعی، شمش شش وجهی، شمش مسطح، تسمه، لوله و… نیز مورد استفاده قرار میگیرد.

بدون دیدگاه